Hiukkaskovuus on yksi niistä laatuindikaattoreista, joihin jokainen rehuyhtiö kiinnittää suurta huomiota. Karjan ja siipikarjan rehuissa korkea kovuus aiheuttaa huonon maun, vähentää rehun saantia ja jopa aiheuttaa suuhaavoja imettävillä sioilla. Kuitenkin, jos kovuus on alhainen, jauhepitoisuus kasvaa. Suurten, erityisesti keskisuurten ja suurten sikojen ja keskisuurten ankkapellettien matala kovuus aiheuttaa epäsuotuisia laatutekijöitä, kuten rehun luokittelua. Kuinka varmistaa, että rehun kovuus täyttää laatustandardit? Rehutuotteen kovuus, rehukaavan säädön lisäksi rehun valmistus Prosessointiteknologialla on ratkaiseva vaikutus pellettirehun kovuuteen.

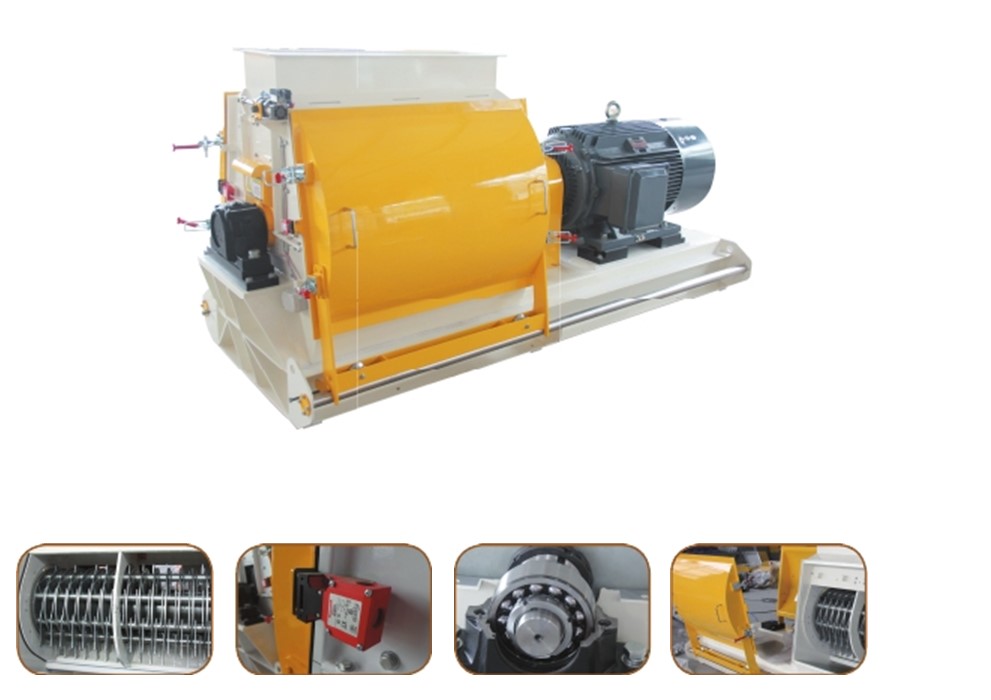

1. Hiontaprosessin vaikutus hiukkasten kovuuteen.

Hiukkaskovuuteen jauhamisprosessissa ratkaiseva tekijä on raaka-aineiden jauhatushiukkaskoko: Yleisesti ottaen mitä hienompaa jauhatushiukkaskoko raaka-aineet ovat, sitä helpommin tärkkelys gelatinoituu käsittelyprosessin aikana ja sitä vahvempi on pellettien sidosvaikutus. Mitä vaikeampi se on murtaa, sitä suurempi on sen kovuus. Varsinaisessa tuotannossa murskaushiukkasten kokovaatimukset tulee säätää asianmukaisesti eri eläinten tuotantokyvyn ja rengassuulakkeen aukon koon mukaan.

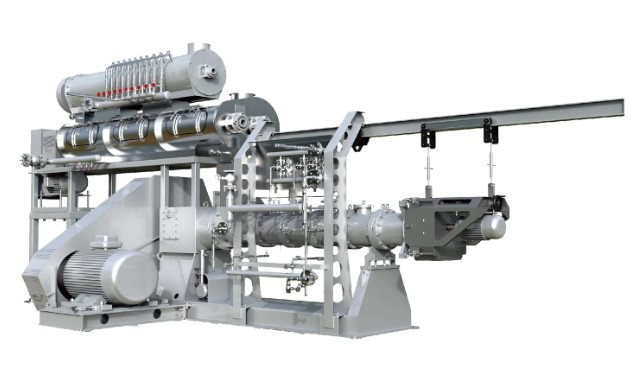

2. Paisuntaprosessin vaikutus hiukkasten kovuuteen

Raaka-aineiden turvotuskäsittelyn avulla voidaan poistaa raaka-aineista myrkkyjä, tappaa bakteereja, poistaa haitallisia aineita, denaturoida raaka-aineiden proteiinit ja gelatinoida tärkkelyksen kokonaan. Tällä hetkellä paisutettuja raaka-aineita käytetään pääasiassa korkealaatuisten sikarehujen ja vesieläinten erikoisrehujen valmistuksessa. Erikoisvesituotteissa raaka-aineiden paisutuksen jälkeen tärkkelyksen hyytelöitymisaste kasvaa ja muodostuneiden hiukkasten kovuus myös kasvaa, mikä on hyödyllistä parantaa hiukkasten stabiilisuutta vedessä. Imevien sikojen rehussa hiukkasten tulee olla rapeita eivätkä liian kovia, mikä on hyödyllistä imevien sikojen ruokinnassa. Kuitenkin tärkkelyksen hyytelöitymisasteesta johtuen paisutetuissa sikapelletissä on myös rehupellettien kovuus suhteellisen suuri.

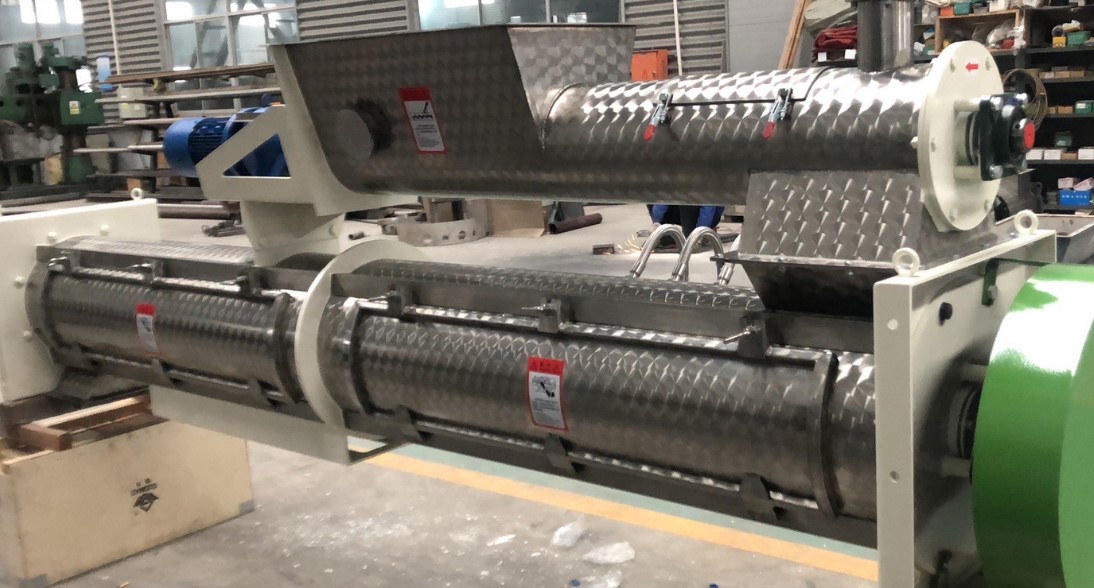

3. Lisää öljyn ruiskutusprosessin vaikutus rehun kovuuteen.

Raaka-aineiden sekoittaminen voi parantaa eri hiukkaskokokomponenttien tasaisuutta, mikä on hyödyllistä, jotta hiukkaskovuus pysyy pohjimmiltaan tasaisena ja tuotteen laatu paranee. Kovan pellettirehun tuotannossa 1–2 % kosteuden lisääminen sekoittimeen auttaa parantamaan pellettisyötön vakautta ja kovuutta. Kosteuden lisääntyminen aiheuttaa kuitenkin kielteisiä vaikutuksia hiukkasten kuivumiseen ja jäähtymiseen. Se ei myöskään edistä tuotteiden varastointia. Märkäpellettirehun valmistuksessa jauheeseen voidaan lisätä jopa 20-30 % kosteutta. Noin 10 % kosteutta on helpompi lisätä sekoitusprosessin aikana kuin käsittelyprosessin aikana. Korkean kosteuden omaavista materiaaleista muodostetut rakeet ovat kovuudeltaan alhaisia, märkiä ja pehmeitä ja niillä on hyvä maku. Tällaista märkäpellettirehua voidaan käyttää suurissa jalostusyrityksissä. Märkiä pellettejä on yleensä vaikea varastoida, ja ne on yleensä syötettävä välittömästi tuotannon jälkeen. Öljyn lisääminen sekoitusprosessin aikana on yleisesti käytetty öljynlisäysprosessi rehuntuotantopajoissa. 1–2 % rasvan lisäämisellä ei ole juurikaan vaikutusta hiukkasten kovuuden alentamiseen, kun taas 3–4 % rasvan lisääminen voi merkittävästi vähentää hiukkasten kovuutta.

4. Höyrykäsittelyn vaikutus hiukkasten kovuuteen.

Höyrykäsittely on keskeinen prosessi pellettirehun käsittelyssä, ja hoitovaikutus vaikuttaa suoraan pellettien sisäiseen rakenteeseen ja ulkonäön laatuun. Höyryn laatu ja käsittelyaika ovat kaksi tärkeää tekijää, jotka vaikuttavat hoitovaikutukseen. Laadukas kuiva ja kyllästetty höyry voi tuottaa enemmän lämpöä materiaalin lämpötilan nostamiseksi ja tärkkelyksen hyytelöimiseksi. Mitä pidempi käsittelyaika, sitä korkeampi tärkkelyksen gelatinoitumisaste. Mitä korkeampi arvo, sitä tiheämpi hiukkasrakenne muodostumisen jälkeen, sitä parempi stabiilisuus ja suurempi kovuus. Kalojen ruokinnassa käytetään yleensä kaksi- tai monikerroksisia vaikkeja hoitoon, jotta hoitolämpötilaa nostetaan ja hoitoaikaa pidennetään. Se edistää paremmin kalanrehuhiukkasten stabiiliutta vedessä, ja myös hiukkasten kovuus kasvaa vastaavasti.

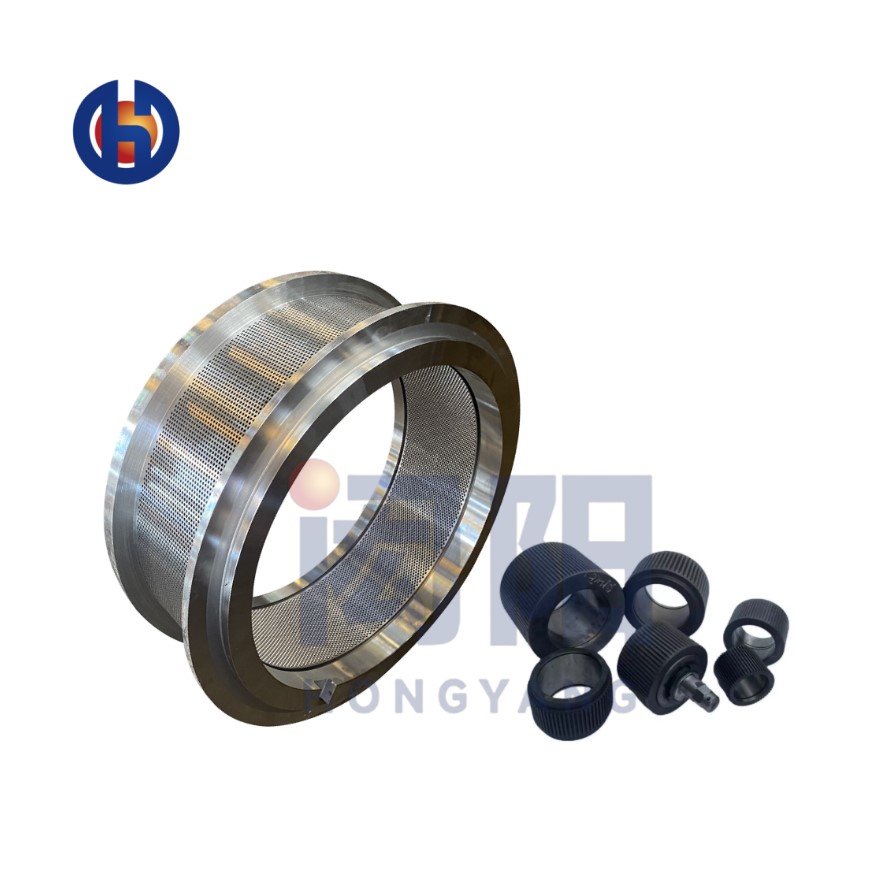

5. Rengassuulakkeen vaikutus hiukkasten kovuuteen.

Tekniset parametrit, kuten rehupellettitehtaan rengassuuttimen aukko ja puristussuhde vaikuttavat pellettien kovuuteen. Rengasmuottien muodostamien pellettien kovuus samalla aukolla mutta eri puristussuhteilla kasvaa merkittävästi puristussuhteen kasvaessa. Sopivan puristussuhteen rengassuulakkeen valitseminen voi tuottaa sopivan kovuuden omaavia hiukkasia. Hiukkasten pituudella on merkittävä vaikutus hiukkasten paineensietokykyyn. Halkaisijaltaan samankokoisilla hiukkasilla, jos hiukkasissa ei ole vikoja, mitä pidempi hiukkaspituus, sitä suurempi on mitattu kovuus. Leikkurin asennon säätäminen sopivan hiukkaspituuden ylläpitämiseksi voi pitää hiukkasten kovuuden periaatteessa tasaisena. Hiukkasten halkaisija ja poikkileikkauksen muoto vaikuttavat myös hiukkasten kovuuteen. Lisäksi rengasmuotin materiaalilla on myös tietty vaikutus pellettien ulkonäön laatuun ja kovuuteen. Tavallisten teräsrengasmuottien ja ruostumattomasta teräksestä valmistettujen rengasmuottien tuottaman pellettisyötön välillä on ilmeisiä eroja.

6. Ruiskutuksen jälkeisen prosessin vaikutus hiukkasten kovuuteen.

Rehutuotteiden säilytysajan pidentämiseksi ja tuotteen laadun parantamiseksi tietyn ajan sisällä tarvitaan rehuhiukkasten tarpeellista kuivaus- ja jäähdytyskäsittelyä. Hiukkasten kovuuden mittaustestissä mittaamalla hiukkasten kovuus samalle tuotteelle useita kertoja eri jäähdytysajoilla havaittiin, että matalakovuus ei vaikuta merkittävästi jäähtymisajalla, kun taas kovuuden omaavat hiukkaset kasvavat jäähtymisajan myötä. Kun aika pitenee, hiukkasten kovuus pienenee. Tämä voi johtua siitä, että kun hiukkasten sisällä oleva vesi katoaa, hiukkasten hauraus kasvaa, mikä vaikuttaa hiukkasten kovuuteen. Samaan aikaan, kun hiukkaset jäähdytettiin nopeasti suurella ilmamäärällä ja jäähdytettiin hitaasti pienellä ilmatilavuudella, havaittiin, että edellisen kovuus oli pienempi kuin jälkimmäisen ja hiukkasten pintahalkeamat lisääntyivät. On myös syytä mainita, että suurten kovien hiukkasten murskaus pieniksi hiukkasiksi voi merkittävästi vähentää hiukkasten kovuutta.

Postitusaika: 14.3.2024